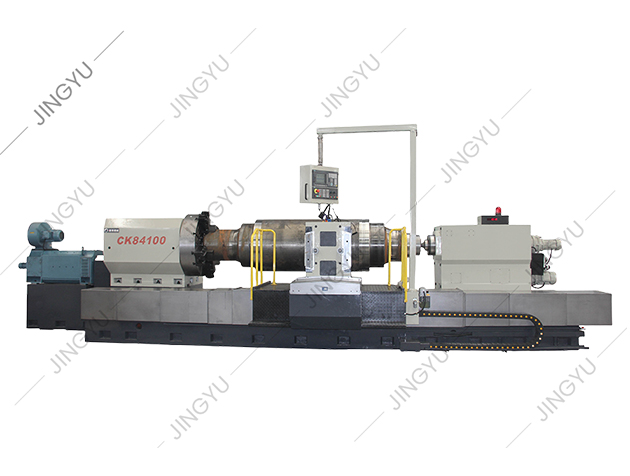

Cat:CNC roll frézovací stroj

Automatický stroj na frézování CNC

S ohledem na problémy s vysokorychlostním zpracováním ocelového válce je XK8450 CNC roll Milling stroj novým typem stroje CNC Roll Groove zpracován...

Viz podrobnosti

CNC ROLLER RING LATHES byly široce používány v moderní výrobě, zejména při zpracování horských prstenců, které vyžaduje vysokou přesnost a vysokou účinnost. S neustálým rozvojem technologie CNC řídicí systém soustruhů CNC také prošel více upgrady, aby lépe odpovídal modernímu softwaru CNC a zlepšil efektivitu výroby a přesnost zpracování. Kompatibilita s moderním softwarem CNC se stala jedním z klíčových faktorů pro zlepšení provozní flexibility a realizaci inteligentní výroby pro vrtulníky CNC válcových prstenců.

Řídicí systém používaný soustruhy válečků CNC je obvykle počítačovým numerickým řídicím systémem založeným na zpracování digitálního signálu. Hlavním úkolem těchto řídicích systémů je řídit proces trajektorie a zpracování pohybu soustruhu přijetím vstupů programových kódů počítačem. S vývojem moderní technologie CNC začalo mnoho systémů CNC podporovat programování G-kódu a může být kompatibilní se softwarem CAD/CAM. To znamená, že uživatelé mohou převádět součást grafiky navrženou softwarem CAD (Computer-Aided Design) na programy zpracování CNC soustruhu prostřednictvím softwaru CAM (počítačově podporovaného výroby) a přímo je importovat do soustruhů CNC Roller Ring pro zpracování.

Moderní software CNC může nejen poskytnout přesnější plánování cest zpracování, ale také podporovat komplexní procesy zpracování, jako je víceosé propojení a optimalizace síly řezných sil. Pokud může být soustruh CNC válcového prstenu kompatibilní s tímto softwarem, bude účinnost a kvalita zpracování výrazně zlepšena. Prostřednictvím optimalizovaného řízení systému CNC může operátor přímo nastavit a upravit parametry soustruhu na počítačovém rozhraní, což nejen snižuje složitost manuálního provozu, ale také snižuje lidské chyby a zlepšuje přesnost provozu.

Řídicí systémy kompatibilní s moderním softwarem CNC mohou také podporovat inteligentnější provozní režimy. Například prostřednictvím integrovaného inteligentního monitorovacího systému může systém CNC sledovat různá data v procesu zpracování v reálném čase, provádět online diagnostiku a přizpůsobení a dále zlepšit stupeň automatizace výroby. Tento efektivní mechanismus zpětné vazby může včas zjistit a řešit potenciální problémy, zajistit stabilní provoz výrobní linky a zabránit stagnaci výroby způsobené mechanickým selháním nebo provozními chybami.

Další výhodou je, že moderní CNC software má obvykle silnější schopnosti zpracování dat a může v procesu zpracování podrobně zaznamenávat a analyzovat různé typy informací. Prostřednictvím analýzy dat mohou uživatelé optimalizovat technologii zpracování a upravit parametry řezání, čímž se zlepšuje životnost a účinnost zpracování zařízení. Tato data lze také použít k předpovědi cyklu údržby zařízení, snížení výskytu poruch a dosažení přesnější preventivní údržby.

Výběr softwaru CNC je zásadní, pokud je kompatibilní s řídicím systémem soustruhu CNC válcového prstence. Různé kontrolní systémy soustruhu mohou mít odlišnou kompatibilitu se softwarem, takže je velmi důležité zvolit správný kontrolní systém a kombinaci softwaru. Mnoho moderních systémů CNC, jako jsou Fanuc, Siemens a Heidenhain, poskytuje dobrou kompatibilitu s hlavním softwarem CAD/CAM a má určitou míru otevřenosti, což je pro uživatele vhodné přizpůsobit nebo upgradovat podle svých vlastních potřeb. $ .